用于环保PCB蚀刻工艺的喷墨打印

Erik原年代

互连技术产品线经理

克里希纳Balantrapu

产品经理,互联技术

2016年8月11日,

随着印刷电路板(PCB)变得越来越复杂,公差也越来越小,制造商必须通过提高工艺能力来跟上步伐。同样,价格压力通过提高效率和产量,推动了运营成本的降低。工程师们长期以来一直梦想着将图像直接写入电路板,以此消除工艺步骤。这些驱动因素,加上光伏、液晶显示器、印刷和塑料电子等新市场的需求,使喷墨打印等工艺走到了最前沿。

喷墨印刷的前景是,它是一种添加剂工艺,与传统的光刻工艺相比,大大减少了材料的浪费。该技术的数字化特性允许直接进行cad到板处理和过程中的图像补偿。光掩模连同相关的工艺成本和存储要求都被取消了。喷墨印刷也是一种非接触式印刷方法,因此对于易碎和/或薄的基材是一种理想的技术。

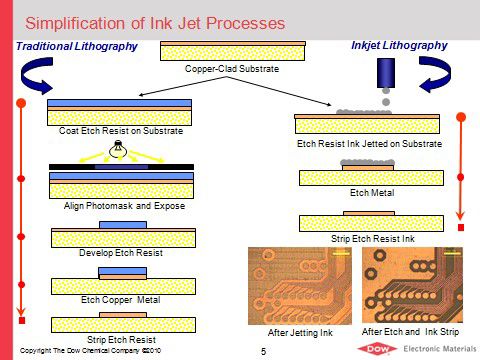

图1:用于PCB蚀刻工艺的喷墨印刷

除了消除光掩模生成过程外,还消除了下游显影过程步骤,这可以节省水、能源、废物处理过程和维护停机时间。总的来说,这是一个比传统方法更环保的过程。在材料和工艺方面,喷墨成像本质上比传统的平版印刷技术更环保。例如,在用于光刻的标准干膜工艺中,抗蚀剂本身必须通过将溶剂载体(如丙酮、酒精或MEK)的漆浇铸到聚酯片上来生产。干膜漆的固体含量为30%至50%,即50%至70%为挥发性有机物(VOC),必须蒸发并处理,通常通过燃烧。即使是液体光成像(LPI)抗蚀剂也含有高达65%的溶剂。

喷墨墨水,像陶氏电子解决方案Lithojet™223油墨例如,都是100%固体,所以在制造或使用过程中不会产生挥发性有机化合物。当干膜用作蚀刻抗蚀剂时,大约50%或更多的材料作为废料被显影掉。相比之下,喷墨只在需要的地方沉积,所以浪费很小。此外,应用喷墨墨水的典型厚度为15至30微米,而干膜的厚度为30至75微米。根据这些数据,喷墨工艺只使用干膜工艺的30%的材料,这意味着可以减少70%的材料浪费。干膜工艺还需要掩膜生成和抗显影,以及相关的水、化学和能源使用,以及劳动力。额外的包装,如盒子,塑料芯,端支和盖片进一步增加到干膜工艺的总材料清单。

大多数用于印刷电路板制造的喷墨抗蚀油墨产品不是相变蜡油墨就是紫外光固化液体油墨,但它们各自有缺点:要么太软,要么太分散。陶氏的Lithojet™223墨水在墨水设计中使用了不同的方法,结合了两种墨水类型的理想属性。虽然不是真正的相变反应,但油墨的冷却会在印刷后的短时间内将其固定在适当的位置,无论表面条件如何,油墨都可以被固定,几乎不扩散。油墨沉积的高度和宽度取决于油墨特性、承印物特性和打印头能力(主要是滴度大小)。在适当的喷射条件下,这些油墨能够产生75微米或更少的特性。UV固化后的油墨也非常坚硬,无粘性,耐化学腐蚀。硬度测量值通常为3H到4H,因此比大多数液体或干膜光刻胶更难损坏。耐酸碱腐蚀剂的耐化学性也很好。

想了解更多关于先进包装应用的喷墨打印知识吗?我们的Lithojet™专家将于2016年9月13日至15日在圣克拉拉会议中心举行的PCB West会议上与客户见面。

订阅《创意与创新》

通过提交,您同意我们的隐私政策